输送带硫化接头的操作步骤

5.1施工前的准备

5.1.1了解输送带规格性能及施工作业现场情况,对所需胶接的胶带的规格、品种、单卷长度以及是否有胶接接头和使用方面的特殊要求,要做到心中有数;

5.1.2了解接头位置、胶带装机长度、机架长度、机架斜度、张紧装置情况、接头数量、施工当天的起重设备配置、施工进度的安排等;

5.1.3了解环境情况、当天的天气、粉尘情况、粉尘种类等,做好必要的保护措施。

5.2工器具准备

5.2.1硫化机检查

5.2.1.1检验测试加热板的温度,将加热板通电加热到硫化工艺温度后,每块加热板至少测量上下左右中均布的9个点,各点温差不大于15℃,如有异常必须检修或调换加热板;

5.2.1.2检验测试水袋压力,将水袋加压到比工艺压力高20%以上进行试压,如有泄漏必须进行检修或调换水袋;

5.2.1.3检验测试隔热板的情况,检查是否完整,表面是否有异物粘连,隔热板如果有缺损,将造成胶带局部压力、温度的降低;

5.2.1.4检验测试电控箱的通电情况,热电偶及导线是否有效,温度显示和自动控制是否正常,连接的电缆是否完好无损。

5.3胶带牵引到位

接头前,应先将需要接头的胶带牵引到位,使胶带的接头交叠部位大于等于接头长度。

5.4搭设接头平台

5.4.1平台长度至少为接头长度的三倍,宽度比接头平板略宽,平台表面与接头平板下加热板的表面在同一平面上

5.4.2硫化平板的摆放,从下至上的顺序为:铝合金槽钢、水压板、下隔热板下加热板。

5.5确定中心线

5.5.1胶带接头的直线度直接关系到接头后胶带的使用情况,是保证胶带正常使用的基础条件,必须认真确定; 5.5.2先根据胶带宽度的中点,在一端胶带定出中心,并做好标记,再定出另一端中点后,将两端胶带对直(接头部位交叠),使两端的胶带处于一直线上(选择三个点),确定中心线对直无误后,在接头部位以外将胶带固定在机架或接头平台上。

5.6确定接头方向

胶带的接头方向与接头的使用寿命有很大关系,心须认真确定,一般接头方向与胶带运行方向一致

5.7划线

根据输送带接头技术参数,依次量出各线位置。

5.7.1在交叠胶带的上面一头(以下简称A头),先在胶带头部划一垂直于胶带长度方向的直线,然后根据接头角度量出对角边的长度,划出切割斜角边(或根据角度尺直接划线); 5.7.2根据接头长度,分别量出两边长度线并划线,由专人负责核对是否有误; 5.7.3将上面胶带的切割基准线描绘到下面胶带头部(以下简称B头); 5.7.4画出布层切割线、面胶过渡斜线等;

5.7.5根据A头描绘出的切割基准线,画出B头的其余线条。

5.8剥胶层

5.8.1根据斜角边割去多余的胶带; 5.8.2依据画出的切割基准线,将胶层斜向切割到布层,注意下刀深度,防止割伤布层; 5.8.3沿胶带两边的边胶,切割到布层; 5.8.4从切割基线向端部剥胶层(可将胶皮纵向分割几块,或者用小型卷扬机协助省力)。

5.9剥布层

5.9.1在露出的布层上根据阶梯长度划出切割线; 5.9.2依据布层切割线,切割一层胶布,注意严格防止割伤下一布层; 5.9.3将此层布层剥离(可纵向分割成几条,分别剥离,纵向分割时注意尽量不要损伤下一层胶布,并尽可能使切割方向与布层方向一致); 5.9.4逐层划线, 逐层剥离,直到布层所有阶梯全部剥出。

5.10表面处理

5.10.1用钢丝针轮将布层表面和过渡区打磨成粗糙状,注意打磨的目的在于清除表面的污染,增加胶和布的表面活性及粗糙度,打磨时不要损伤布层; 5.10.2清洗接头表面,用干净毛刷或干净的白细布醮上一点苯或120#汽油,顺向按次清洗,将整个接头表面清洗干净; 5.10.3在打磨、清洗好的布层、基准线过渡面上以及所有接头部位涂刷胶浆,胶浆涂刷时,要做到不过多、不漏刷、要均匀; 5.10.4当胶浆干燥到不粘手时,可进行下一步操作,一般涂刷胶浆至少两遍以上(天气不好时可借助电吹风的热风进行干燥,禁止用太阳灯或高温明火直接烘烤)。

5.11贴阶梯填充胶

5.11.1在不采用布层搭接方法时,胶布厚度大于1.2mm时,必须在阶梯处加贴阶梯填充胶,阶梯填充胶的作用是:增加阶梯处胶片厚度,将可能出现的阶梯接合空隙予以填充; 5.11.2阶梯填充胶的胶种和厚度应于贴布胶片一致,长度为20-30mm,该胶片骑缝粘贴在阶梯上下; 5.11.3如果采用布层搭接方法接头时,阶梯填充胶的宽度必须大于搭接宽度20-30mm。

5.12贴布胶层

5.12.1将用溶剂或胶浆清洁过的贴布胶片平整地覆盖在接头部位(为防止胶片被污染,应保留胶片的包装薄膜到接头对接后再撕去); 5.12.2将多余的芯胶层裁去。

5.13接头接合

5.13.1将同样剥离胶层和布层以及打磨和涂涮胶浆处理好的B头,根据接头中心线,将两头接合;

5.13.2调整胶带位置,使两端中心线连接在一直线上;

5.13.3接头的搭接方法有两种:

一种为叠压搭接:将接头的布层搭接在另一接头布层约20-30mm,此方法有利于接头强力的传递,但由于搭接点增加了一层布层,所以不适用于布层厚度较大而胶层厚度较薄的胶带

另一种为平搭接:即胶布层相互搭平而不叠压,采用此方法搭接的必须使用增强布(增强布一般为网眼的尼龙织物,用时将其清洁处理,裁成50mm左右,顺胶带运行方向,骑缝粘贴在布层接头交界处),以增加接头部位传递强力。

5.13.4将面胶在接头基准线上裁成相应的斜面,贴合压实,可用木锤在表面顺次敲打,或用针刺孔以排除胶层中的气体,根据两边胶带边部,将成型好的接头部位多余的胶割去,仔细检查带坯的整体情况,有缺胶的要修补完整,防止硫化后有缺胶现象。

5.14装硫化平板

5.14.1将垫铁放置在带坯两边并固定好,合上上加热板,放置好隔热板等,将铝合金槽钢放上,开始预紧螺栓; 5.14.2将螺栓微收紧后,收紧垫铁直到垫铁紧靠带边两侧,将螺栓拧紧,注意紧螺栓时,两边要同时紧,不要造成单边松紧。

5.15加压

5.15.1将水压板压力加压到1.0Mpa,保持进水管与水压泵的连接,以随时观察水压板的压力变化; 5.15.2一般情况下,加压采取两次加压法,即:先将水压板压力加压到1.0Mpa,接通电源加温到100℃时再升一次压到1.2-1.5 Mpa左右,保持此压力直至硫化结束(中间过程如有压力损失必须及时补压)。

5.16硫化

5.16.1将温控探头插入加热板(为保险起见加装四支量程为200℃的温度计,以便进行人工观察),连接加热板电源,设定好电控箱硫化时间和硫化温度,接通电源开始升温; 5.16.2当加热板温度达到硫化温度时,按下硫化计时开关,开始硫化计时(俗称保温时间),硫化过程中要密切观察温度和压力的变化并及时给予修正,同时要注意电控箱的情况变化,防止电器故障引起的硫化温度不足或过高引起的问题。

5.17冷却

5.17.1硫化时间到后,切断加热电源,保持测温和水压; 5.17.2待温度自然冷却到80℃时,切断电源拆除电源线、水压泵等后起模。

5.18检查和修整

5.18.1检查接头部位的整体情况,是否有起泡、缺胶和其它异常情况,检查中心线的偏差距离,并将检查情况记录在《输送带硫化胶接记录表》中;(见表) 5.18.2如中心线偏差10m长度内大于25mm或接头有大量起泡的

必须重新胶接。

5.19其它

5.19.1如胶带接头比较长,不能在一台硫化机加热板内完成的,可采用两台硫化机同时硫化; 5.19.2相连的两台硫化机必须紧密靠拢,不要留有空隙,在连接部位的过渡区内垫放0.20-0.30mm薄铜片以防胶料溢出。

5.20记录要求

5.20.1硫化胶接的数据记录可以反映质量状况和有利于对接头的情况加以监控,主要的输送带技术数据必须真实地记录在记录表上;

5.20.2记录的内容包括:胶带规格、接头时间、接头长度、胶片厚度、胶片代号、硫化时间、温度、压力、接头偏差、操作人员和质量检验、验收、试运转情况。

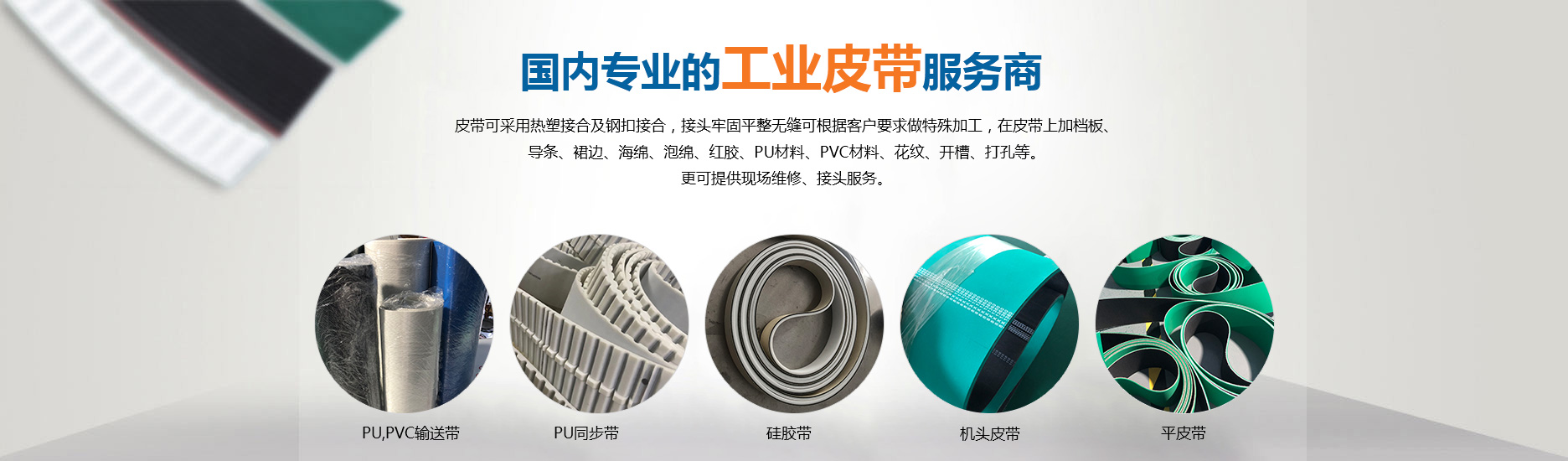

东莞市宏利传动科技有限公司 www.dghlbelt.com

上一条:影响尼龙输送带橡胶老化的原因

下一条:工业输送带污染清洗